En Sennheiser Manufacturing USA en Albuquerque, la precisión no es negociable.

Cada semana, la instalación reúne 30.000 placas de circuito impreso (PCB) que alimentan 1.500 dispositivos de audio profesionales en América y Asia. Con 115 variantes diferentes de PCB en producción, la automatización es esencial para mantener el rendimiento y la calidad.

Pero un paso crítico siguió siendo manual: Prueba 100% de PCB.

A medida que aumentó la producción, las pruebas se convirtieron en un cuello de botella.

Vea cómo Sennheiser eliminó este cuello de botella y aumentó la cantidad de PCB probados por 33% en un año.

Resumen de resultados

- Aumento del 33% en PCB probados en un año

- 115 variantes de PCB manejadas con una pinza adaptativa

- Se mantiene una cobertura de prueba de PCB del 100%

- Monitoreo de KPI de cobot en tiempo real implementado

- Segundo cobot justificado utilizando datos de producción

Sigue leyendo para conocer la historia completa…

El desafío: las pruebas manuales de PCB se han convertido en un cuello de botella

“En Sennheiser probamos todo al 100%”, explica el director de producción Steven Nery.

El proceso fue simple pero repetitivo:

- Un operador coloca una PCB en el probador.

- Cierra el dispositivo

- Espere el ciclo de prueba.

- quitar el plato

- Cargue el siguiente

Repita durante ocho horas.

Con 115 tipos de PCB y demandas de producción crecientes, el manejo manual limitaba la escalabilidad. El equipo necesitaba una solución que pudiera:

- Manejar cambios frecuentes de piezas

- Adaptarse a diferentes tamaños y formas de PCB

- Mantener una calidad constante

- Integre rápidamente sin interrumpir la producción

La solución: manipulación flexible y automatización colaborativa

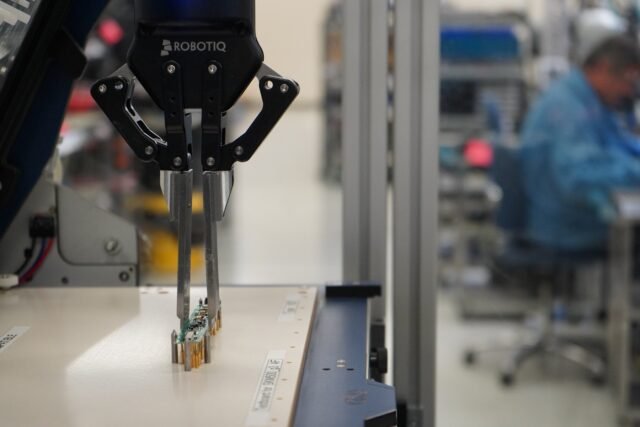

El ingeniero de pruebas Roger Case comenzó a explorar opciones de automatización. La innovación llegó con Robotiq Abrazadera adaptable 2F-85.

“Robotiq tenía una solución única: una pinza confiable que puede gestionar cambios de piezas rápidamente, lo cual era importante para nuestra producción de alto volumen y mezcla. Además, su amplio recorrido se adaptaba a la forma de los PCB que estábamos analizando”.

En unas pocas semanas, el equipo implementó un Robots universales UR5 cobot equipado con el 2F-85.

El flujo de trabajo automatizado:

- El robot coge una PCB con sus pinzas

- Muévalo a un escáner para validar la identificación de la pieza.

- Cargar el probador

- Las señales del probador comienzan

- Después de la prueba, el sistema envía un mensaje de pasa/falla

- El robot clasifica la PCB en el contenedor correspondiente

El resultado fue un ciclo de pruebas consistente y repetible, sin intervención manual.

Medir el rendimiento con Robotiq Insights

Desde el principio, Sennheiser trató a su cobot como un nuevo miembro del equipo. Incluso le pusieron un nombre. ART (Miembro del equipo de robótica automatizada).

Pero el desempeño tenía que ser mensurable.

“Como siempre evaluamos el desempeño de los nuevos empleados, les dije a nuestros gerentes que deberíamos hacer lo mismo con ART”, dice Case.

Para realizar un seguimiento de los KPI, el equipo conectó el robot al Perspectivas de Robotiquna aplicación de monitoreo basada en web.

Insights se ha convertido rápidamente en una herramienta de control de planta utilizada por varios grupos:

- Los gerentes utilizan paneles para visualizar el rendimiento de la producción

- Los ingenieros reciben informes diarios y alertas de apagado

- Los operadores reciben notificaciones cuando es necesario rellenar las bandejas.

“Utilizo Insights para comunicar información a personas que no son ingenieros porque puedo simplemente señalar el panel y explicar lo que está sucediendo”, dice Nery.

Cuando el robot se detiene, el equipo lo sabe inmediatamente y puede reaccionar rápidamente. Esta visibilidad transformó la automatización de una caja negra a un proceso controlable y optimizable.

Un 33% más de PCB probados con mayor consistencia

Después de un año, las cifras quedaron claras.

“Con ART1, vimos un aumento de alrededor del 33 % en la cantidad de PCB probados en el transcurso de un año”, dice Case. “Y la calidad fue mayor porque el manejo fue más consistente”.

Los datos de producción recopilados a través de Insights ayudaron a justificar la compra de un segundo cobot.

Hoy, ART2 (un UR5e) opera junto con ART1 y la fábrica apunta a duplicar la capacidad de prueba de PCB.

El primer despliegue eliminó un cuello de botella. El segundo escaló un sistema probado.

Un nuevo rol en la fábrica

La automatización no ha eliminado puestos de trabajo; los elevó.

Marcella Segovia realizó previamente el proceso de prueba manual repetitivo. Hoy dirige la operación de prueba del robot.

Ella:

- preparar bandejas

- Prioriza las órdenes de trabajo

- Cambie los programas del robot para diferentes tipos de PCB

- Monitorea la producción

Insights le envía un mensaje de texto cuando las bandejas están vacías para que sepa cuándo volver a llenarlas.

“Al principio me daban un poco de miedo los robots, pero tenía muchas ganas de aprender a utilizarlos”, afirma. “Son rápidos, pero puedo seguirles el ritmo y es fantástico ver cuánto hemos aumentado nuestro número”.

Las pruebas manuales repetitivas se han convertido en una función técnica de mayor valor en el corazón de la producción.

Panorama general: escalar con datos, no con conjeturas

Sennheiser no automatizó todo a la vez.

Ellos:

- Se identificó un claro cuello de botella.

- Implementó una célula cobot flexible

- Rendimiento medido

- Se utilizaron datos de producción reales para justificar el tamaño.

Esto es Lean Robotics en acción.

Al combinar un pinza adaptable flexibleuno robot colaborativoy monitoreo del desempeño en tiempo realSennheiser convirtió las pruebas en una ventaja competitiva y construyó un camino claro para una futura expansión.

Si las pruebas de PCB limitan su rendimiento, es posible que la oportunidad no resida en agregar mano de obra sino en eliminar el cuello de botella con una automatización flexible y un rendimiento mensurable.