¿Se puede producir hidrógeno limpio sin los colores?

Apoyar el trabajo de CleanTechnica a través de una suscripción de subsistencia o en rayas.

Esta historia se desarrolló mientras me topaba con ella mientras investigaba los proyectos de hidrógeno del fabricante de vehículos filipinos Francisco Motors ‘ (Otra historia pronto). Descubrí la historia volteando las páginas (sí, folletos de papel) de la literatura que he recogido a principios de este año de varios eventos energéticos.

Mientras que la mayoría de los lectores de CleanTechnica Conozca los colores del hidrógeno, parece que no puedo encontrar un color para que coincida con lo que está haciendo Global, excepto que de la información examinada que recopilé aquí, es claramente hidrógeno limpio.

Limpie el hidrógeno sin los colores

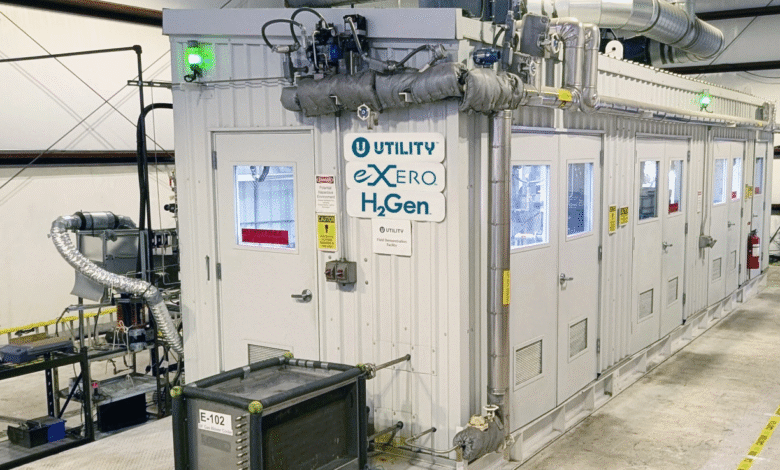

Utility Global (UG) con sede en Houston puede haber descifrado el rompecabezas en la producción de hidrógeno limpio sin las clasificaciones tradicionales definidas por un gráfico de color, con una tecnología que evita los requisitos de energía masivos que afecta la producción de hidrógeno convencional. Si bien la mayoría de los hidrógeno limpio hoy requieren enormes cantidades de electricidad para dividir las moléculas de agua, lo que lo hace costoso e intensivo en energía, el sistema H2GEN deug voltea el script por completo.

El enfoque patentado de la compañía utiliza la energía ya presente en los gases residuales para impulsar el proceso de producción de hidrógeno. En lugar de requerir electricidad externa, el sistema se alimenta de gases fuera de los gases industriales de molinos de acero o biogás ricos en metano de vertederos y granjas. Los desechos se convierten en la fuente de energía.

“Esencialmente se está obteniendo hidrógeno gratis de corrientes que de otro modo serían pasivos ambientales”, explica el folleto sobre la innovación central de la tecnología. El reactor electroquímico de óxido sólido toma estas corrientes de gas de bajo valor y usa su energía inherente para dividir el agua en hidrógeno y oxígeno, todo mientras captura una corriente concentrada de CO₂ que es más fácil y más barata de secuestrar las emisiones dispersas.

Por lo tanto, las fábricas de acero abre las nubes de gas que generalmente se queman como desechos. Los vertederos liberan metano que contribuye al cambio climático. ¿Este sistema convertirá estos subproductos industriales en combustible de hidrógeno limpio? Aparentemente sí.

El problema de precisión

Pero hay una captura que hace que esta tecnología sea tanto sobre la precisión de la ingeniería como la innovación química. Las reacciones electroquímicas dentro de los reactores de Utility Global son delicados. Las fluctuaciones de temperatura de solo unos pocos grados, variaciones de presión o cambios en la composición del gas residual pueden eliminar todo el proceso, comprometiendo tanto la eficiencia como la pureza de hidrógeno.

¿Nada de la automatización y probablemente la IA no puede resolver, supongo?

El experto en automatización industrial Rockwell Automation está proporcionando su sistema de control distribuido PlantPax para administrar las instalaciones de H2GEN, que esencialmente sirviendo como el sistema nervioso del sistema. La asociación refleja un reconocimiento de que producir hidrógeno verdaderamente “limpio” no se trata solo de la química; Se trata de mantener esa química con precisión quirúrgica.

La plataforma de automatización de Rockwell monitorea continuamente docenas de variables de proceso y realiza ajustes en tiempo real para mantener los reactores tarareando en su zona óptima. ¿Una ligera salsa en la calidad de la materia prima? El sistema compensa. ¿Temperatura se arrastre? Los ajustes automáticos entran.

Más allá de las guerras de color

La industria del hidrógeno se ha obsesionado con la codificación de color: hidrógeno verde de la electricidad renovable, azul del gas natural con captura de carbono, gris de combustibles fósiles no cañados. El enfoque de Utility Global no encaja perfectamente en ninguna de estas categorías, y ese puede ser precisamente el punto.

Cuando el sistema UG procesa el biogás de un vertedero, no solo produce hidrógeno, sino que evita el metano, un gas de efecto invernadero aproximadamente 25 veces más potente que el Co₂, ingrese a la atmósfera. El hidrógeno resultante podría tener una intensidad negativa de carbono, lo que lo hace más limpio que incluso el hidrógeno verde tradicional.

Alimente con gas desperdicio de una fábrica de acero, y el sistema produce lo que se describe mejor como hidrógeno bajo en carbono mientras ayuda a la instalación a reducir su propia huella de emisiones. El impacto ambiental depende completamente de lo que entra, creando un enfoque más matizado y potencialmente más práctico para la descarbonización que el pensamiento codificado por colores actual de la industria.

Esta flexibilidad podría resultar crucial a medida que las industrias se apresuran a descarbonizar. En lugar de requerir una infraestructura masiva de energía renovable o competir con otros sectores por electricidad limpia, la tecnología de UG trabaja con las corrientes de desechos que la industria pesada ya está produciendo.

Pruebas en Brasil y Corea

Aquí hay un caso de uso. ArcelorMittal, uno de los productores de acero más grandes del mundo, probó la tecnología de UG para averiguar si los desechos de alto horno pueden transformarse en hidrógeno limpio en sus instalaciones en Juiz de Fora, Brasil.

El sistema H2GEN utiliza la energía en los gases fuera de los fábricas de acero para dividir el agua en hidrógeno, sin requerir electricidad externa. El proyecto ha ingresado al diseño de ingeniería front-end, con el objetivo de producir hasta 3 toneladas de hidrógeno diariamente a partir de desechos que de otro modo se quemarían.

Para el fabricante de acero brasileño, el atractivo es circular: el hidrógeno producido podría reemplazar el gas natural en los procesos de fabricación de acero, mientras que la salida de CO₂ concentrada del sistema hace que la captura de carbono sea más barata y simple. El enfoque ofrece una vía potencial para reducir las emisiones sin revisar la infraestructura de producción de acero existente.

ArcelorMittal ha invertido $ 5 millones en Utility Global a través de su Fondo de Innovación XCARB, que respalda las tecnologías que podrían reducir significativamente las emisiones de fabricación de acero.

En Corea, UG se asoció con Hanwha para evaluar la viabilidad técnica y económica de construir una planta de producción de hidrógeno que utiliza biogás generado a partir de las instalaciones de tratamiento de aguas residuales de Corea del Sur. El suministro de agua no tratada se utilizará como materia prima para el sistema H2GEN. El hidrógeno producido a partir de biogás se utilizará en el sector de movilidad con hidrógeno de Corea del Sur y otras aplicaciones de energía limpia.

El sistema H2GEN modular representa una apuesta pragmática por la descarbonización industrial para ambas compañías. El proyecto de Brasil podría demostrar si la tecnología de residuos a hidrógeno puede escalar en las operaciones globales de la industria del acero, mientras que el esfuerzo coreano es un caso de prueba en el tratamiento y la gestión de aguas residuales.

Matricularse en El sustituto semanal de CleanTechnica para los análisis en profundidad de Zach y Scott y resúmenes de alto nivelRegístrese en Nuestro boletín diarioy Síganos en Google News!

https://www.youtube.com/watch?v=ruepxadsgcs

¿Tienes un consejo para CleanTechnica? ¿Quieres anunciar? ¿Quiere sugerir un invitado para nuestro podcast CleanTech Talk? Contáctenos aquí.

Regístrese en nuestro boletín diario para 15 nuevas historias de tith al día. O regístrese en Nuestra semanal en las mejores historias de la semana Si el diario es demasiado frecuente.

CleanTechnica usa enlaces de afiliados. Ver nuestra política aquí.

Política de comentarios de CleanTechnica