Cuando entras a las instalaciones de Cascade Coffee al norte de Seattle, inmediatamente hueles dos cosas: el olor inconfundible de los granos recién tostados y un equipo que está genuinamente orgulloso del trabajo que realizan.

Esta segunda parte no ocurrió por casualidad.

Es el resultado de una decisión audaz que Cascade tomó hace unos cuatro años: reemplazar uno de los trabajos manuales más dolorosos, inconsistentes y de mayor volumen en la fábrica con robots colaborativos. Lo que comenzó como un experimento único y de bajo riesgo se convirtió en una transformación sistemática que afectó a toda la empresa y afectó la productividad, las personas y la cultura.

Recientemente hablé con el director de operaciones de Cascade, Ron Kane, para volver sobre ese viaje. Ron pasó más de 30 años en la industria de alimentos y bebidas (Nestlé Waters, Monster Energy, cerveza artesanal), por lo que ha visto todo tipo de proyectos de automatización, desde los exitosos hasta los dolorosos. Su perspectiva está extremadamente basada en lo que los fabricantes experimentan todos los días.

Aquí está la historia de Cascade y las lecciones que cualquier empresa de alimentos y bebidas puede aplicar.

Cuando el crecimiento se encuentra con la realidad

En 2020, Cascade pasó de atender a un gran cliente (80% de su volumen) a respaldar una amplia cartera de marcas, especialmente actores innovadores del comercio electrónico. Esto desencadenó el crecimiento pero aumentó la complejidad de la noche a la mañana.

¿El problema? Casi todo el proceso posterior seguía siendo manual.

- Los operadores apilaron manualmente docenas de configuraciones de paletas

- La facturación en la función de paletizado fue más del 60%

- Los nuevos empleados recibieron capacitación casi semanalmente sobre complejos estándares específicos de cada cliente.

- Los errores de calidad, como etiquetas desalineadas en los envíos, estaban minando la satisfacción del cliente.

Y culturalmente nadie quería el trabajo de paletizado. Fue físicamente exigente, poco variado y estresante.

“No nos proporcionó valor como fábrica. Era necesario hacerlo, pero realmente debería haberse automatizado si hubiera una manera de hacerlo”.

–Ron Kane, director de operaciones

El desafío era el mismo al que se enfrentan muchos fabricantes medianos: los paletizadores tradicionales eran demasiado grandes, demasiado caros y demasiado complejos para su tamaño.

El primer salto: una prueba práctica y de bajo riesgo

Cuando Cascade compró una nueva línea de K-Cup de gran volumen, Ron vio una oportunidad: si estaban mejorando el procesamiento y el empaque, ¿por qué detenerse ahí?

Evaluó el panorama completo: mano de obra, ergonomía, facturación, tiempo de actividad y requisitos del cliente y propuso probar un paletizador cobot. La estimación inicial del retorno de la inversión fue poco menos de dos añosya sólido.

Lo que sucedió después sorprendió a todos.

Su socio local, Olympus Controls, implementó el sistema. A las pocas horas estaba atornillado. La tarde siguiente estaba paletizando la producción en vivo.

Sin jaulas. Sin programación compleja. Sin semanas de puesta en servicio.

Los operadores aprendieron la interfaz en minutos. El comportamiento de seguridad se ganó inmediatamente su confianza. Y el cambio cultural se produjo más rápido de lo esperado: el equipo le puso un nombre al robot, lo decoró para las fiestas y lo trató como a un compañero de trabajo más.

“Instalamos el robot, no perdimos empleados y se convirtió en parte de la personalidad de la fábrica”.

Nueve meses para recuperar la inversión, no dos años

Cuando se completó la primera auditoría, llegaron los números…

ROI real: 9 meses.

¿A qué se debe la dramática diferencia?

- Mayor tiempo de actividad de lo esperado

- Rendimiento constanteincluso durante el volumen variable

- Sin cobertura para trabajos no planificados para el tiempo de inactividad

- Menos problemas de calidad

- Aumentando el volumen en la linea

En tres años, Ron puede contar con una mano el número de días que cualquier paletizador ha estado inoperativo. ¿Qué pasa con estos raros problemas? Generalmente se debe a anomalías en el embalaje, no al robot.

Esta confiabilidad se convirtió en la razón por la que Cascade pudo escalar de manera segura.

Escalando sistemáticamente: de uno a seis (¡y contando!)

-2.jpg?width=685&height=385&name=Robotiq%20Background%20(Cascade%20Coffee)-2.jpg)

Después de que se probó la primera celda, Cascade replicó el enfoque en todas las líneas de bolsas minoristas de la fábrica.

Debido a que sus mecánicos e ingenieros ya entendían la interfaz, las instalaciones posteriores se volvieron casi plug-and-play:

- Todavía entregado en cajas.

- Todavía jodido en horas

- Todavía operativo al día siguiente.

- Sigue siendo fácil solucionar problemas de forma independiente

Una línea que recorre desde la llegada de la caja hasta el inicio de la producción. hasta el final de la primera ronda.

Y su equipo comenzó a colaborar con nuestros ingenieros en mejoras de rendimiento, como la adopción temprana de la selección de cajas dual para aumentar el rendimiento sin aumentar la velocidad.

El resultado fue: una estrategia de paletizado estandarizada y repetible en todo el sitio.

Impacto empresarial real: millones salvados, personas animadas

Cascade Coffee invirtió poco menos de siete cifras en todos los sistemas.

ya se han recuperado varios millones en la eficiencia del trabajo.

Pero la parte de la que Ron habla con más orgullo no es el rendimiento financiero; es la gente.

Los empleados que alguna vez realizaron el trabajo más difícil en la fábrica todavía están allí. Muchos pasaron a ocupar puestos de mayor cualificación.

“Están construyendo carreras, no sólo haciendo trabajos. Están ganando más para sus familias. Tienen más confianza al operar equipos más grandes porque aprendieron primero con el cobot.“

La automatización no ha reducido el número de empleados. De hecho, creó nuevas oportunidades.

Y también fue un gran encaje cultural. Los bots tienen nombres, trajes de vacaciones y apariciones recurrentes en la página de LinkedIn de Cascade. ¡Se convirtieron en parte del equipo!

Lecciones para los fabricantes que están considerando la automatización

Estas son las lecciones que Ron le daría a cualquiera que comience su viaje hacia la automatización:

1. Su verdadero retorno de la inversión probablemente será mejor que el de su hoja de cálculo.

Los fabricantes a menudo subestiman el efecto de un rendimiento constante y sobreestiman el riesgo de tiempo de inactividad.

2. Comience donde el dolor es mayor y el trabajo de parto es más difícil de sostener.

Los trabajos de paletizado agotan a la gente rápidamente. Resolver este dolor beneficia toda la operación.

3. La cultura es tan importante como la tecnología.

Comunique claramente que la automatización elimina tareas no deseadas, no personas.

4. Estandarizar temprano.

Una vez que una célula funciona bien, puedes replicarla eficientemente en líneas similares.

5. Un socio local fuerte marca la diferencia.

Olympus Controls ayudó a Cascade a implementar y adaptarse rápidamente, incluso cuando las necesidades cambiaron.

Lo que realmente muestra esta historia

La automatización no tiene por qué ser costosa, riesgosa o disruptiva. Cuando se hace de manera sistemática (y pensando en las personas), se convierte en un catalizador para lograr mejores trabajos, mejores ingresos y mejores negocios.

Cascade Coffee ha pasado del paletizado manual con alta rotación a un equipo totalmente automatizado y altamente comprometido que tiene confianza, está en crecimiento y está listo para asumir más tareas.

Su trayectoria es exactamente la razón por la que creemos en Lean Robotics: comenzar con algo pequeño, escalar rápidamente y desarrollar capacidades en cada etapa: diseñar, integrar, operar.

Ron lo dijo mejor:

“Nos diste los primeros pasos. No estaríamos buscando la automatización de manera tan agresiva sin este éxito inicial.“

Y ese es el tipo de impacto que queremos que experimenten todos los fabricantes.

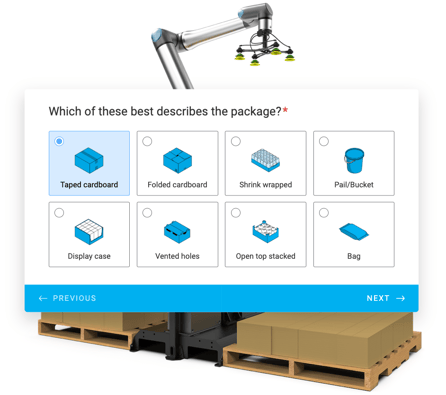

Si desea ver si la automatización del paletizado tiene sentido para sus instalaciones, comience con el Herramienta de ajuste de paletizado — una manera rápida e interactiva de ver si la paletización eficiente es adecuada para su línea.

¿Quieres más historias de fábricas reales como la tuya?

Siga a Robotiq en LinkedIn y únase a más de 75 000 fabricantes que ven cómo la automatización mantiene a las personas seguras y la producción funciona sin problemas.